时间:2026-02-11 预览:0

机床I/O传输线是机床电气系统的“神经线”,专门用于连接CNC控制器、PLC、I/O模块与传感器/执行器,实现数字/模拟开关量、控制指令的可靠传输,需在强电磁干扰、油污、振动等恶劣工业环境中长期稳定工作,是保障机床精准、可靠运行的核心基础部件。

一、核心功能与信号传输类型

(一)核心传输功能

输入信号:将机床运行状态信号(限位开关触发、门体开关、刀具到位、温度/压力报警等)传递至控制系统,为控制决策提供数据依据。

输出信号:将控制系统的指令(主轴启停、冷却液开关、刀库动作、指示灯亮灭等)传递至执行机构,驱动机床完成各类操作。

关键性能要求:具备高实时性、低延迟,且抗干扰能力强,保证信号传输的完整性。

(二)常见传输信号类型及要求

不同信号类型因特性差异,对线缆的规格、布线有不同要求,具体如下:

信号类型 | 特点 | 典型连接设备 | 线缆/布线核心要求 |

数字量输入 | 24VDC开关信号 | 接近开关、限位开关、按钮 | 普通多芯屏蔽电缆,做好抗干扰防护 |

数字量输出 | 24VDC/继电器触点 | 电磁阀、指示灯、继电器 | 线径匹配负载电流防压降,感性负载加装保护电路 |

模拟量输入 | 0-10V/4-20mA模拟信号 | 温度传感器、压力传感器 | 双绞屏蔽电缆,与动力线严格分离敷设 |

模拟量输出 | 0-10V/4-20mA模拟信号 | 变频器、伺服驱动(速度给定) | 双绞屏蔽电缆,高抗干扰要求 |

高速脉冲 | 高频脉冲串 | 编码器、光栅尺 | 专用编码器电缆,双绞屏蔽+阻抗精准匹配 |

二、主流类型与接口规格

机床I/O传输线按连接方式、通信协议可分为传统离散I/O线、专用通信线、总线/工业以太网缆、串口线四大类,各类线缆适配不同应用场景,接口与规格差异显著:

传统离散I/O线

规格:多芯屏蔽电缆(8/12/16/24/32/50芯等),拖链场景专用高柔性PUR护套款;

接口:DB25、IDC、欧式端子排;

应用:控制柜内点对点硬接线,适配简单/老式机床的基础信号传输。

IO-Link专用线

标准:IEC61131-9,主流3芯/4芯;

接口:M8/M12螺纹锁紧接头;

距离:最长20m,兼容普通传感器3线接线;

应用:分布式I/O与智能传感器,是现代机床的常用款。

FANUCIOLink线

专属:适配FANUC系统;

距离:推荐≤10m,最大15m,超距需光纤转接;

接口:多为M12工业接头。

现场总线/工业以太网缆

PROFIBUS:120Ω总线电缆,两线制,传统主流现场总线;

PROFINET/EtherCAT:Cat5e/Cat6ASFTP双屏蔽网线,阻抗100Ω,新机床主流选择;

光纤:单模/多模,抗干扰性最强,适配长距离信号传输;

应用:现代高端机床、高速高精设备的分布式I/O系统。

串口线(RS-232/RS-485)

接口:DB9/DB25;

距离:RS-232≤15m(短距),RS-485最长1200m(多节点长距);

应用:老款机床的历史数据传输,目前逐步被总线技术替代。

补充:高柔性拖链电缆

属于专用适配线缆,为移动部件定制,具备500万次以上高弯曲寿命,外护套采用PUR/PVC材质,耐磨、耐油、阻燃,用于连接随工作台、刀塔或刀库移动的I/O模块。

三、核心组成部分

一条完整的机床I/O传输链路并非单一电缆,而是由多部分组成,各环节协同保障信号稳定传输:

控制端接口:位于CNC柜或PLC模块上,常见端子排、圆形连接器(M8/M12)、矩形连接器(DB9/DB25)、现场总线模块;

传输电缆:分信号电缆(多芯屏蔽,传数字量)、电源电缆(线径较粗,为执行器供电)、模拟量/专用电缆(双绞屏蔽,传模拟信号/特殊协议);

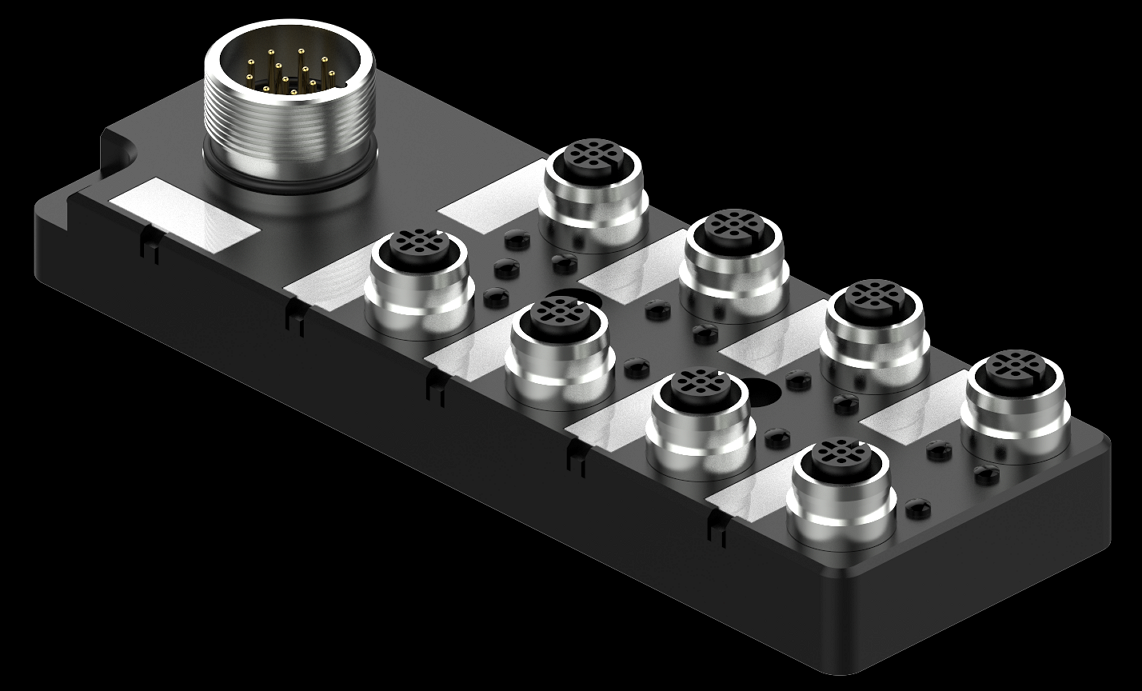

中间连接与保护:分线盒/接线盒(便于本地设备集中接线、维护)、电缆拖链(保护移动部件线缆)、工业接头(航空插头、M型接头,提供防护);

现场设备端:直接连接机床的传感器、执行器等具体设备,是信号的采集/执行终端。

四、核心技术要求

机床I/O传输线的技术指标直接决定信号传输稳定性,需满足屏蔽、材质、电气、防护四大核心要求:

屏蔽结构:采用铝箔+镀锡铜编织网双层屏蔽,支持单端/双端接地(控制柜侧单点接地为最优),有效抑制变频器、电机产生的电磁干扰(EMI/RFI);

材质与柔性:导体为多股镀锡铜(耐氧化、易焊接,降低弯折疲劳),外护套为PUR/PVC(耐油、耐磨);拖链专用线需满足百万次以上弯折寿命;

电气匹配:严格做到阻抗匹配(PROFIBUS120Ω、以太网100Ω),线径根据负载电流适配,防止电压压降;同时匹配电压等级、绝缘等级;

防护等级:连接器防护等级至少达到IP67/IP68,适配机床油污、切削液喷淋的工作环境。

五、选型核心要点

机床I/O传输线的选型需结合信号类型、使用环境、设备适配、性能要求综合考量,核心选型维度如下:

基础规格匹配

电压/绝缘:控制回路通常为24VDC,需确认线缆绝缘等级;

电流/线径:根据负载(继电器线圈、电磁阀等)计算电流,匹配对应线径,避免压降;

芯数:根据连接设备的信号数量选择8/12/24/50芯等规格。

环境适应性

移动部件:选用高柔性拖链电缆,满足弯折寿命要求;

恶劣环境:油污/切削液场景选PUR护套,高温场景选耐高温材质,做好耐磨、阻燃防护。

连接器与认证

连接器:优先选用带锁扣的工业连接器(M8/M12螺纹锁紧、D-SUB带螺丝锁),防止振动松脱,常用款还有HE10、Hirose等;

认证:需符合CE、UL、RoHS等标准,户外/潮湿场景需满足IP67及以上防护等级。

协议与场景适配

短距智能传感器:选IO-Link专用线;

FANUC系统:专属FANUCIOLink线,严格控制长度;

现代高端机床:选PROFINET/EtherCAT工业以太网缆;

老机床数据传输:选RS-232/RS-485串口线。

六、布线规范与安装注意事项

布线不规范是导致信号干扰、故障的主要原因之一,需遵循抗干扰、防松脱、易维护原则,核心要求如下:

强弱电严格分离:I/O信号线与380V/220V动力线(主轴电源线、伺服电机线)分桥架敷设,保持30cm以上间距;若交叉需垂直通过,必要时加金属隔板;

接地规范:屏蔽层在控制柜侧单点接地,避免地环路环流产生干扰;

长度控制:严格遵守各类线缆的长度限制(IO-Link≤20m、FANUCIOLink≤15m、RS-232≤15m、PROFINET≤100m),超距需加中继或光纤转接;

机械防护:移动部件的线缆必须放入电缆拖链,固定线缆加装保护导管,防止护套破损;

标准化标识:用颜色区分线缆功能(如黑色24V+、蓝色0V),线缆两端做好清晰、永久的线号标识,预留适量线缆余量,做好应力释放,便于后期维护。

七、常见故障与排查方法

IO故障是机床最常见的故障类型,多由线缆、接头或布线问题引发,核心故障现象为信号丢包/误动作、接触不良、短路/断路,对应的排查方法与解决措施如下:

(一)核心故障排查通用步骤

查电源:首先测量传感器、执行器的供电是否正常(如24VDC),排除供电问题;

查通断:用万用表测量线路通断和电阻,确认线芯无断路、短路;

查信号:用示波器或万用表测量信号端的电压/电流,确认信号传输正常;

查接地与屏蔽:检查屏蔽层是否完好、接地是否牢固,排除干扰问题;

替换法:替换疑似故障的电缆、传感器或IO模块,快速定位故障源。

(二)具体故障与针对性解决

故障现象 | 常见原因 | 解决措施 |

信号丢包/机床误动作 | 屏蔽不良、接地错误、线缆过长、阻抗不匹配 | 更换双屏蔽线,重新按规范单点接地,缩短线缆或加中继,更换阻抗匹配的线缆 |

接触不良 | 连接器氧化、振动松脱、触点接触不良 | 清洁镀金触点,更换带锁扣的工业连接器,重新锁紧接头 |

短路/断路 | 线缆护套破损进水、线芯老化、外力拉扯 | 选用耐油耐磨护套线缆,加装保护导管,更换老化线缆,做好线缆固定 |

八、典型应用场景

机床I/O传输线广泛应用于数控机床全流程的信号传输,核心应用场景包括:

CNC机床(FANUC、西门子840D等)的I/O模块扩展,操作面板与电柜的连接;

加工中心刀库、换刀机构、夹具的传感器/电磁阀信号传输,位置反馈信号传输;

机器人末端执行器的IO-Link传感器通信;

机床安全回路(安全门开关、光栅、急停按钮)的信号传输;

PLC远程I/O站通信(西门子ET200、三菱CC-Link);

老款数控机床的历史数据采集与传输。

九、机床I/O传输线的发展趋势

随着机床向自动化、智能化、高速高精方向发展,其I/O传输线也呈现出明确的发展趋势:

总线化:逐步替代传统点对点硬接线,广泛采用PROFINET、EtherCAT等工业以太网总线技术,减少布线复杂度,提升传输效率;

模块化:大量使用远程IO站,将I/O模块部署在设备附近,缩短线缆长度,降低干扰,同时便于安装、维护和扩展;

标准化:遵循统一的国际协议(如IEC61131-9)和布线规范,统一连接器、屏蔽、接地标准,提升整体抗干扰能力和设备兼容性;

高可靠性:对线缆的耐候性、抗干扰性、弯折寿命要求更高,适配更恶劣的工业环境和更高的机床运行精度。