时间:2026-02-09 预览:0

线芯分层绞合是电缆制造的核心工艺,通过将多根金属单线按固定几何规则、工艺参数逐层同心绞合,配合紧压、退扭等处理,形成圆整致密、性能均衡的整体导体,核心解决单根导体柔韧性差、大截面难制造的问题,同时优化电气与机械性能,广泛应用于电力、特种、控制电缆等产品制造。

一、核心工艺目的

提升柔韧性:相较实心导体,绞合结构更易弯曲,大幅降低电缆安装、敷设难度。

保证结构稳定:规律的同心分层排列使导体横截面保持圆形,避免松散、回弹。

优化电气性能:改善电流分布,减轻集肤效应和邻近效应影响,适配高频、大电流工作场景。

实现大截面制造:单根导线过粗难以生产和施工,绞合是制造大截面导体的唯一实用方法。

二、基础核心规则

线芯分层绞合以同心层绞为核心,所有操作围绕以下固定规则展开,是保证工艺效果的基础:

中心起步,逐层递增:以1根单线为中心(小截面)或正规绞合核心层为中心(大截面),从内到外分层排布;第n层(n≥1)单线数量为6n,每向外一层单线数比内层多6根,经典结构为1+6+12+18+24……

相邻绞向,严格相反:相邻层采用S向(左向)、Z向(右向)交替绞合,核心目的是抵消扭转应力,防止单线松开,消除回弹扭力,保证导体结构紧密平整。

节距差异化控制:每层节距(单线螺旋一周的轴向长度)随层数调整,外层节距略小于内层,兼顾致密性与结构稳定性。

按需退扭定型:圆形线芯成缆需通过退扭装置消除应力,扇形线芯可预扭后不退扭,避免绝缘损伤,后续配合包带、填充材料固定结构。

三、典型绞合流程(以1+6+12三层正规绞合为例)

正规绞合是最常用的分层绞合方式,以下为标准化操作流程,大截面导体可在此基础上增加层数并配合分层紧压:

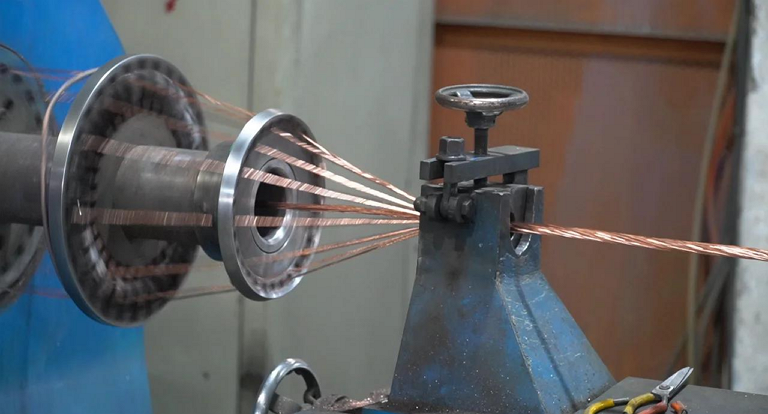

前期准备:将单线(盘元)放置在绞线机对应放线架,设备包含1个中心放线架和若干环绕式放线架,放线架数量匹配绞合层需求。

中心层+第一层绞合:中心放线架引出1根单线作为轴心,6个环绕放线架同步引出6根单线,以固定节距沿单一方向(如Z向)围绕中心线旋转,同时由牵引装置向前牵引,形成1+6的基础芯线,此层节距比约20–25。

第二层绞合:将1+6芯线作为新核心,送入下一个绞合单元;12根单线从更大的环形放线架引出,以相反绞向(如S向)围绕基础芯线旋转绞合,此层节距比约13–16,最终形成19根单线组成的1+6+12绞合芯线。

紧压处理:绞合后导体通过紧压模具(圆形/扇形),小截面导体一次紧压,大截面导体(≥50mm²)分层紧压,通过挤压减少单线间空隙,提升填充系数与导电效率。

收线定型:紧压后的导体经退扭装置消除残余应力,必要时包带/填充固定,最后收线至工字轮,完成基础分层绞合。

四、常见绞合结构类型

根据电缆使用场景、截面大小和性能需求,分层绞合衍生出三种主流结构,各有适用范围:

结构类型 | 工艺特点 | 性能优势 | 适用场景 |

正规绞合 | 按中心+逐层6n规则同心分层,相邻层绞向相反 | 结构稳定、圆整度高,电气/机械性能均衡 | 绝大多数电力电缆、控制电缆,主流通用类型 |

束绞 | 数十至上百根单线朝同一方向一次性绞合,无严格分层 | 柔韧性极佳,可频繁弯曲 | 电器配线、小型移动线缆 |

复绞 | 先将多根单线绞合成股线,再将股线作为单元二次分层绞合 | 可制造超大截面导体,机械强度极高 | 海底电缆、高压大截面电力电缆 |

五、关键工艺参数及控制要点

工艺参数直接决定导体性能,需根据产品需求精准调控,核心参数及影响如下:

节距/节距比

节距:单线旋转一周前进的长度,节距比=节距/该层外径;

控制:外层节距比8–12,内层20–25,外层节距略小;

影响:节距越小,绞合越紧密但线材偏硬;节距越大,柔韧性越好但易结构松散。

绞合角度:由节距和导体直径共同决定,是节距参数的衍生物理指标,直接影响导体弯曲性与致密性。

单线直径:同层单线直径必须一致,层间可按需优化;直径均匀保证导体圆整,细化单线可提升整体柔韧性。

填充系数:绞合后导体实际截面积与轮廓外圆面积之比,紧压绞合可将填充系数提升至90%以上;填充系数越高,直流电阻越低,导电效率越好。

紧压程度:通过控制压缩率实现分层紧压,核心作用是提升填充系数、降低直流电阻,同时减少集肤效应影响。

六、易出现的问题及优化方案

生产过程中因参数控制、设备操作不当易出现各类问题,针对性优化方案如下:

结构松散:调整节距比,缩小外层节距,增加紧压模具的压缩量,提升单线间贴合度。

扭转应力大:检查退扭装置运行状态,重新校准绞向,确保相邻层S/Z向严格相反,抵消扭力。

直流电阻超标:优化分层紧压工艺提升填充系数,更换高纯度单线原材料,保证导体导电性能。

圆整度差:校准放线架位置保证轴心精准,确保同层单线直径一致,调整紧压模具尺寸匹配导体截面。

七、易混淆概念区分

需注意导体内部分层绞合与多芯电缆成缆绞合的差异,二者均为绞合工艺但应用阶段、目的不同:

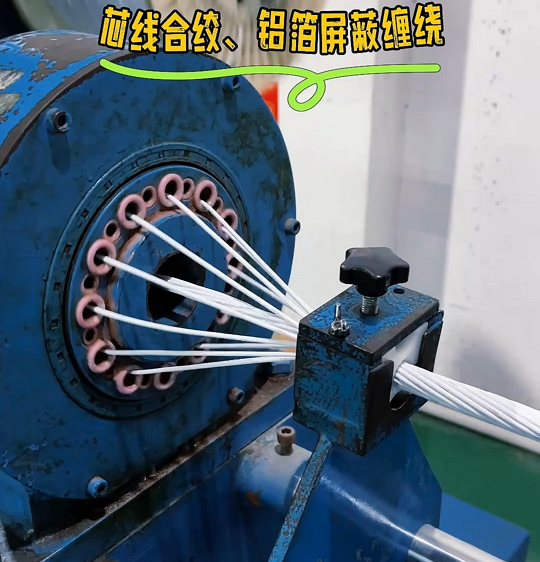

导体内部分层绞合:针对单根线芯,将多根单线绞合成一根完整导体,核心目的是提升单根线芯的柔韧性、制造大截面导体。

多芯电缆成缆绞合:针对已完成绝缘的多根线芯(如3芯、4芯),将其绞合成一根完整电缆,常采用三角形(3芯)、中心+环绕(4芯及以上)排列,核心目的是保证电缆整体结构稳定,便于后续包覆屏蔽层、护套。

八、工艺核心总结

线芯分层绞合的核心逻辑是“中心出发、逐层反向、数量递增、参数适配”,通过精密的机械控制,将众多单线组织成一个整体。该工艺完美平衡了导体的电气性能(低电阻、抗集肤效应)、机械性能(抗拉、抗弯、结构稳定)和施工柔性,是现代电缆工业的基础工艺,尤其适用于高压、大截面及医疗、拖链等特种电缆场景。