时间:2026-01-08 预览:0

一、定义与核心目标

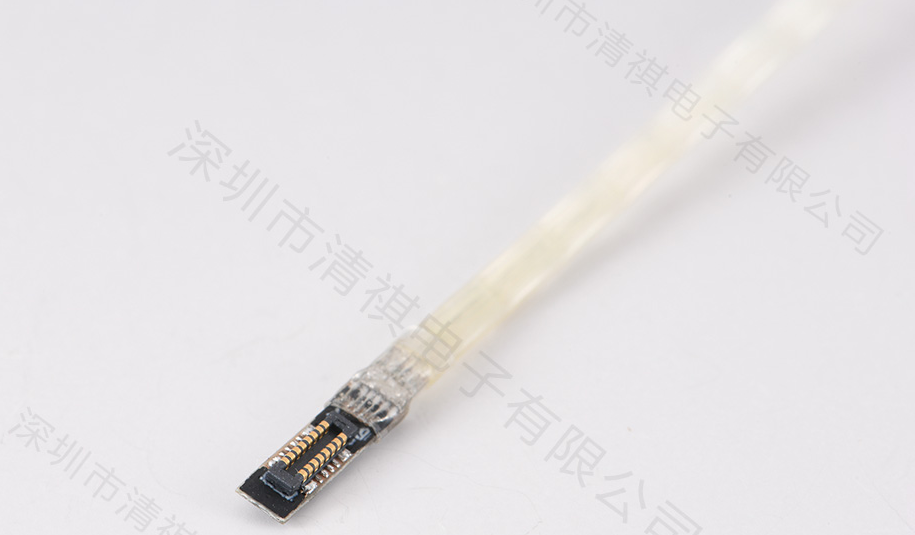

内窥镜模组封装是将图像传感器、光学镜头、LED光源、电路等组件微型化、高集成度地封装于狭小空间内的过程,满足医疗/工业使用的严苛标准(如生物相容性、无菌消毒、抗腐蚀)的前提下,实现小尺寸、高成像质量、高可靠性、可量产性,最终保障诊断准确性与手术安全性。

二、核心组成部件

组件类型 | 关键细节 | 核心要求 |

图像传感器 | 主流CMOS(部分CCD),尺寸1/10"~1/6" | 高灵敏度、低噪声、小像素尺寸 |

光学镜头系统 | 3~6片微型透镜组(定焦/变焦),材料为玻璃或PMMA | 高透光率、低色散,需亚微米级对准 |

LED照明系统 | 白光/特定波长LED,通过光纤或探头集成 | 均匀照明、低发热、高效率 |

电路板 | 柔性FPC(可弯曲内镜)或刚性PCB | 阻抗匹配、抗弯折,信号传输稳定 |

外壳与密封结构 | 医疗级316L不锈钢、PEEK、医用硅胶等 | 满足IP67/IP68防护,可耐受高温高压灭菌 |

可选驱动部件 | 电磁驱动线圈等 | 支持镜头主动控制(如弯曲调节) |

三、核心技术要求与解决方案

1.核心技术要求

要求类型 | 具体指标 | 应用意义 |

微型化 | 医疗级直径≤5mm,超精细模组可达0.85mm | 适配狭窄腔道,降低侵入创伤 |

密封性 | 漏率≤10⁻⁸Pa・m³/s,IP68防护 | 防止体液/污染物侵入,保护内部电路 |

生物相容性 | 符合ISO10993标准 | 避免人体组织刺激,确保使用安全 |

抗消毒能力 | 耐受121℃高温灭菌、75%乙醇擦拭1000次无腐蚀 | 保障重复使用可靠性,降低感染风险 |

信号完整性 | 延迟≤30ms,支持4K超高清实时成像 | 提供清晰手术视野,支持精准操作 |

2.关键技术挑战与解决方案

挑战 | 解决方案 |

微型化与高分辨率矛盾 | 芯片级堆叠封装、晶圆级光学技术(晶圆直接键合微型镜头) |

严苛环境下的密封性与可靠性 | 气密性封装(激光焊接/钎焊/玻璃熔封);非气密性封装(医用级环氧树脂/硅胶灌封) |

狭小空间热积累 | 选用高效率低热阻LED、优化结构设计(金属外壳/灌封胶导热)、电路热管理 |

光学装配精度不足 | 主动对准技术(六轴调整台+实时图像反馈,对准精度±1μm) |

热膨胀失配导致应力损伤 | 蓝宝石多层金属化(Cr/Ni/Au纳米镀层)、外加磁场超声波焊接(降低焊接温度) |

四、主流封装类型对比

封装类型 | 结构特点 | 优势 | 劣势 | 典型应用 |

COB(ChipOnBoard) | 传感器裸片直接贴装基板,金线/铜线键合,无额外外壳 | 高度最低、成本较低、光学性能优 | 洁净度要求极高、抗物理损伤弱、需额外密封 | 高端医疗内窥镜(追求极致微型化) |

CSP/WLCSP | 芯片与封装尺寸接近,感光面覆玻璃保护层,底部焊球阵列 | 可靠性高、可返工、生产环境要求低 | 高度略高、透光性稍差、成本高于COB | 中高端内窥镜(兼顾性能与良率) |

COF(ChipOnFilm) | 芯片封装在柔性FPC上,覆晶接合连接 | 柔韧性极佳、布线密度高 | 成本较高、工艺精度要求严 | 软性内窥镜(胃肠镜、支气管镜等需频繁弯曲场景) |

玻璃基板堆叠封装 | 多层玻璃基板堆叠,集成传感器、LED和金属互联 | 超薄(厚度<1mm)、高稳定性、光学性能优 | 工艺复杂、成本高、良率控制难 | 超精细内窥镜(神经内镜、关节镜) |

金属管壳封装 | 医用级不锈钢/钛合金管壳,内部灌胶密封,蓝宝石窗口焊接 | 机械强度高、密封性极佳、抗腐蚀强 | 重量大、加工难度高、成本高 | 工业内窥镜、高端重复使用医疗内窥镜(腹腔镜) |

五、精密封装工艺流程(完整版)

1.前道准备

晶圆处理:减薄(50-100μm)、切割,提升散热与封装密度

基板预处理:FPC/PCB清洗、镀镍金(沉金2μm+化学镍6μm),增强抗腐蚀性

窗口片处理:蓝宝石窗口Cr/Ni/Au多层纳米镀层,提升焊接结合力

2.核心装配

芯片贴装:±5μm精度贴片机固定传感器,导电胶/绝缘胶粘接

键合工艺:高精度焊线(焊点直径≤0.25mm),信号延迟≤28ms

光学装配:镜头与传感器主动对准(±1μm精度)→UV胶预固化+结构胶加热固化

LED集成:微型SMT贴片(位置偏差≤±10μm),避免光斑偏移

3.密封与封装

初级密封:医疗内镜用金锡钎焊(蓝宝石窗口+金属管壳);工业内镜用真空钎焊(金属-陶瓷密封圈)

二次封装:医用液态硅胶一体式灌胶(0.5MPa下72小时无泄漏)或超薄树脂封装(直径<1mm)

后处理:切割分板、表面处理、标识打印

4.关键测试工序

测试类别 | 核心项目 | 标准要求 | 测试方法 |

基础性能 | 光学测试 | 分辨率、MTF、色彩还原度达标 | 专业光学检测设备 |

- | 电气测试 | 静态电流、信噪比、信号完整性合格 | 电气性能检测仪 |

- | 机械测试 | 软性内镜弯曲疲劳≥10⁴次 | 机械疲劳测试机 |

可靠性 | 密封性测试 | 漏率≤10⁻⁸Pa・m³/s | 氦质谱检漏、真空衰减法 |

- | 灭菌测试 | 121℃高压蒸汽≥50次循环 | 循环灭菌后功能/外观检测 |

- | 化学腐蚀测试 | 75%乙醇擦拭1000次,焊点电阻变化≤5% | 擦拭后电阻检测 |

- | 热冲击测试 | -40℃~85℃≥100次循环,无失效/开裂 | 高低温循环测试箱 |

- | 生物相容性测试 | 细胞毒性≤1级,无皮肤刺激 | ISO10993系列标准测试 |

六、应用场景与选型建议

应用场景 | 推荐封装类型 | 关键考量因素 |

胃肠镜/支气管镜 | COF+灌胶封装 | 柔韧性、微型化、抗消毒能力 |

腹腔镜/关节镜 | COB+金属管壳封装 | 成像质量、机械强度、高密封性 |

神经内镜/超细内镜 | 玻璃基板堆叠封装 | 极致微型化(直径≤2mm)、光学性能 |

工业管道检测 | 金属-陶瓷封装 | 耐高温、抗冲击、防腐蚀 |

一次性内窥镜 | CSP+低成本灌胶封装 | 生产效率、成本控制、一次性使用可靠性 |

七、行业挑战与发展趋势

1.核心挑战

微型化极限:直径<3mm时,散热、布线、光学设计难度指数级增加

成本与可靠性平衡:一次性内镜需控制成本,重复使用内镜需保障长期密封耐久性

材料热膨胀失配:多次灭菌后密封材料易老化、界面易分离

2.发展趋势

一次性化:全一次性高清内窥镜,推动低成本、自动化封装技术

高清智能化:集成4K、3D、NBI功能,嵌入AI边缘计算单元(NPU),实现实时图像分析

微型化与柔性化:模组直径向<2mm突破,增强主动弯曲能力(适配神经、耳鼻喉等超细领域)

技术创新:3D封装、晶圆级光学(WLO)、MEMS扫描镜无透镜成像、光电共封装(无跳线信号传输)

新材料与工艺:高性能医用粘合剂、高透光窗口材料、AI赋能主动对准(提升生产效率与良率)