时间:2025-12-31 预览:0

在精密制造领域,电线电缆的连接质量直接决定了终端产品的可靠性与使用寿命。电线激光剥皮焊接工艺将激光剥皮与激光焊接两大环节集成于一体,实现非接触、高精度、低损伤的电线连接加工。该工艺特别适用于超细线径、多芯、高密度、高可靠要求的连接场景,广泛赋能电子、汽车、医疗、航空航天等高端制造领域。

一、工艺核心:激光剥皮与焊接的双重赋能

电线激光剥皮焊接工艺的核心在于两大关键技术的协同运作,通过精准控制激光能量与路径,实现“剥得净、焊得牢”的双重目标。

(一)激光剥皮:无损剥离的精准之道

激光剥皮利用材料对特定波长激光的选择性吸收特性,实现绝缘层与金属芯线的分离,核心是“只剥绝缘、不伤导体”。

激光选型与适配场景:

CO₂激光(10.6μm波长):是非金属绝缘层剥离的主力,对PVC、PE、硅胶、特氟龙等材料吸收率极高,而金属芯线对其高度反射,完美适配常规绝缘层处理;

紫外激光(355nm):热影响小,精度高,适用于高端聚合物。

超短脉冲激光:近乎冷加工,用于特种材料与极细线材。

加工特点:通过振镜系统引导直径约25μm的聚焦光束扫描,借助热分解或分子链破坏效应去除材料,剥线长度精度可达±0.01mm,定位精度±5μm,即使是50μm以下的超细电线也能实现零损伤剥离。

(二)激光焊接/焊锡:高强度连接的可靠方案

剥离后的线芯需通过激光技术实现稳定连接,根据应用场景分为两种核心方式:

激光焊接:高能量密度激光束聚焦于金属线芯接触面,瞬间熔化形成熔池,冷却后形成冶金结合焊缝,焊点强度高、电阻低,适用于铜、铝、钢等金属线芯连接,尤其适合对强度要求高的场景。

激光焊锡:通过激光加热焊锡球或焊锡丝,使其熔化浸润线芯与焊点,形成可靠电气连接,热影响区极小,专为对热敏感的电子元件设计。

加工精度:焊接定位精度达±2μm,聚焦光斑直径可在50-200μm之间调节,确保连接的精准度与一致性。

二、全流程解析:从进料到成品的精密管控

电线激光剥皮焊接工艺是一套高度自动化的精密流程,每个环节都经过严格管控,确保最终产品质量:

电线进料:通过自动送线系统输送电线,线径适配范围0.05-5mm,送线精度±0.1mm,为后续加工奠定基础;

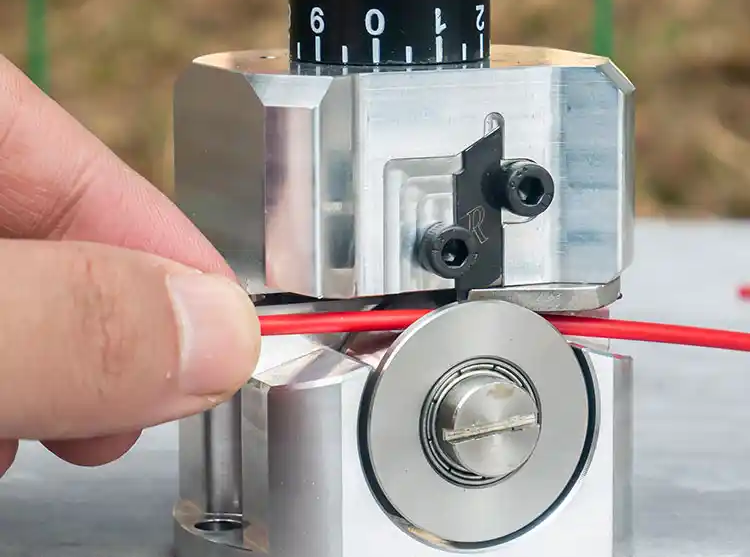

定位与夹紧:视觉定位系统(分辨率1024×768,帧率30fps)实时监控,配合精密夹具实现电线的精准固定,避免加工偏移;

激光剥皮:根据绝缘材料类型设定功率(20-50W)与扫描速度(100-500mm/s),剥线长度控制在0.3-5mm,焦距精准定位在绝缘层与线芯交界处;

表面清洁(可选):采用纳秒固态激光器的低功率脉冲,去除绝缘残留物,保障焊接质量;

线芯准备:多股线芯需绞合整齐,异种材料线芯需进行特殊预处理,通过张力控制确保线芯状态稳定;

激光焊接/焊锡:焊接时选用50-200W光纤激光,脉冲宽度1-10ms;焊锡则采用10-50W功率,确保焊料充分浸润;

质量检测:通过视觉检测系统检查绝缘损伤、焊点外观,结合拉力测试(≥原线强度85%)、电阻测量(≤原线电阻1.2倍),全方位验证产品可靠性;

成品输出:合格产品自动收集或输送至下一工序,实现批量生产的高效流转。

三、核心设备:支撑精密加工的硬件基石

一套完整的电线激光剥皮焊接系统由多种专用设备组成,各设备协同工作,保障工艺稳定性:

激光剥线机:核心功能为绝缘层/屏蔽层剥离,功率覆盖20-100W,剥线精度±10μm,定位精度±5μm,是无损剥皮的关键设备;

激光焊接/焊锡机:负责线芯连接,焊接功率50-300W,焊锡功率10-50W,重复定位精度±2μm,确保焊点质量一致;

自动送线系统:实现电线的自动化输送与定位,线径适配0.05-5mm,送线精度±0.1mm,提升生产效率;

视觉定位系统:实时监控加工过程并校准位置,分辨率1024×768、帧率30fps,保障加工精准度;

烟尘净化系统:处理加工中产生的烟尘,风量500-1000m³/h,过滤效率99.9%,符合环保标准。

四、技术博弈:优势凸显与现实考量

(一)不可替代的核心优势

无损加工:非接触式操作避免机械剥线造成的线芯划伤、断丝,尤其适配超细、镀层电线;

高精度与一致性:数字化控制确保剥线、焊接参数稳定,批量生产时产品合格率高;

高效率生产:自动化流水线,速度可达传统工艺5倍以上;

高效节能:加工速度是传统工艺的5倍以上,无化学溶剂使用,烟尘少,符合RoHS标准;

适配性广:兼容多种绝缘材料与线芯类型,从单芯线到多芯屏蔽线均可处理。

(二)亟待突破的现实局限

初期投入较高:激光设备与自动化系统成本不菲,更适合大规模量产场景;

操作门槛较高:操作人员需经专业培训,熟练掌握参数设置与设备维护技能;

厚绝缘层处理低效:超过1mm的绝缘层需多次扫描,影响加工效率;

细线防护难度大:深色线芯易吸收激光,参数设置不当可能导致导体损伤。

五、场景落地:赋能多领域高端制造

电线激光剥皮焊接工艺的高精度、高可靠性特点,使其在对质量要求严苛的领域脱颖而出:

电子制造:手机、电脑的HDMI/Type-C数据线、耳机线、传感器引线等微型线束加工;

汽车工业:新能源汽车高压线束、传感器连接线、发动机控制线束,适配汽车电子的高稳定性需求;

医疗设备:心脏起搏器导线、内窥镜电缆、医疗传感器连接线,满足无菌、无损伤、微型化要求;

航空航天:卫星通信线缆、无人机控制线、航空电子设备连接线,兼顾轻量化与高可靠性;

工业自动化:机器人电缆、伺服电机连接线、PLC控制线,适配工业场景的高频使用需求。

六、优化升级:参数校准与质量把控

(一)工艺参数优化

绝缘材料适配:PVC采用30W功率+200mm/s扫描速度;PE选用20W功率+300mm/s高速扫描;硅胶/特氟龙需40-50W高功率+100mm/s低速扫描;

线径适配:<0.5mm细线用25-50μm小光斑+20W低功率+多次扫描;>2mm粗线用100-200μm大光斑+50-100W高功率+单次扫描;

异种材料连接:铜铝焊接需添加过渡材料;铜铁焊接采用高功率短脉冲,减少热影响区。

(二)质量控制要点

绝缘层检测:显微镜观察无损伤、碳化,损伤率<0.5%;

线芯检测:拉力测试强度≥原线90%,无断丝、变形;

焊点检测:外观无气孔、裂纹、虚焊;电阻≤原线1.2倍;拉力强度≥原线85%。

七、未来趋势:技术融合与应用拓展

随着制造业向精密化、自动化、绿色化转型,电线激光剥皮焊接工艺呈现三大发展方向:

一体化集成:剥皮与焊接功能整合于同一工作站,减少定位误差,提升生产效率;

智能自适应:AI视觉系统实时监控加工状态,自动调整激光功率、扫描速度等参数,优化加工效果;

绿色与超精细:推广无焊料激光焊接技术,减少耗材使用;研发5μm以下极细线材专用设备,适配微型化制造需求。

电线激光剥皮焊接工艺以“零损伤剥皮”与“高强度焊接”的核心优势,打破了传统线束加工的技术瓶颈,成为高端制造业的关键支撑技术。尽管初期投入较高,但在追求高可靠性、高一致性、微型化生产的场景中,其不可替代的价值日益凸显。随着激光器成本下降与自动化技术升级,这项工艺将持续拓展应用边界,推动线束加工领域向更精密、更高效、更环保的方向迈进。