时间:2025-12-27 预览:0

精准匹配需求,拒绝过度设计,以全生命周期总成本最低为目标。

没有“最好”的电缆,只有“最合适”的电缆。平衡的关键在于:不触碰安全与核心性能红线,通过科学分析找到长期最经济的方案,既不盲目追求顶配导致成本浪费,也不牺牲关键性能换取短期低价。

一、性能评估:关键因素分析

1.导电材料

铜:导电率高、柔韧性好、可靠性高;但价格昂贵、重量大。

铝合金:成本低、重量轻;但导电率较低(需加大截面)、柔韧性较差,有潜在蠕变和氧化问题。

铜包铝:折中方案,高频性能好;但大电流性能仍不如纯铜。

2.绝缘与护套材料

PVC(聚氯乙烯):成本最低,阻燃性一般,燃烧时有毒烟,寿命相对较短。

XLPE(交联聚乙烯):耐热性好(90°C)、载流量高、耐化学腐蚀、寿命长(可达40年),成本高于PVC。

LSZH(低烟无卤):燃烧时烟量少、无毒气,适用于人员密集场所(地铁、医院、高层建筑),成本最高。

橡胶:极佳柔韧性、耐候性,适用于移动设备、严苛环境,成本很高。

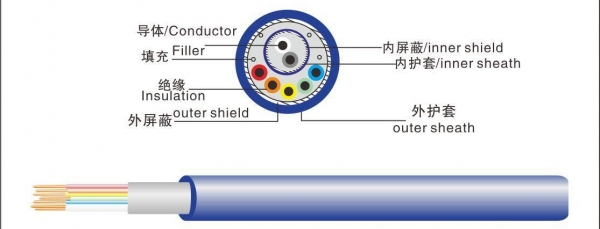

3.屏蔽结构

是否需要屏蔽(铜带、编织网)?这对抑制电磁干扰(数据电缆、变频器附近)至关重要。屏蔽会增加成本和安装复杂性。

4.防火等级

普通、阻燃、耐火、矿物绝缘电缆?不同场所(如消防系统、逃生通道)有强制规范,直接决定材料选择。

5.截面规格

截面是否足够承载额定电流并留有裕量?截面不足会导致发热、寿命缩短和安全隐患,需精确计算。

二、成本考量:全生命周期视角

1.采购成本

最直观的成本,由导电材料、绝缘护套材料、屏蔽结构等直接决定。

2.安装成本

电缆越粗、越重(如铜),敷设难度越大,人工和机械成本越高;柔韧性好的电缆可降低安装成本。

3.运营成本(能耗成本)

电缆的电阻会导致电能以热的形式损耗(I²R损耗),选择更大截面或更高导电率的电缆,初期投入高,但能显著降低线损,长期节能。对于常年满负荷运行的电缆(如主干供电线路),1-2年内节省的电费就可能抵消初期的差价。

4.维护与故障成本

劣质或选型不当的电缆故障率高,会导致停产、设备损坏。更换故障电缆的成本(特别是隐蔽工程)远高于电缆本身。

5.寿命周期成本

高质量电缆(如XLPE绝缘)设计寿命可达30-40年,而普通PVC可能只有15-20年。折算到每年,成本可能更低。

三、平衡策略与决策框架

黄金法则:为满足安全和性能要求,选择全生命周期总成本最低的方案。

1.遵守规范是底线

必须满足国家/行业标准(如GB)、设计规范和项目所在地的强制要求(如防火要求)。这是法律和安全红线,不能为成本妥协。

2.进行全生命周期成本分析(适用于重大项目)

公式简化:

总成本=采购成本+安装成本+(年损耗费用×运营年限)+预期故障成本-残值

对比不同方案(如:铜vs铝,不同截面)的10年或20年总成本,而非仅看采购价。

3.场景化策略

长期、重载、关键回路(如数据中心主干、工厂主供电、光伏电站直流侧):

倾向性能:优先选用铜芯、XLPE绝缘、适当放大截面。高昂的初期投入将通过极低的线损和极高的可靠性在数年内收回,并保障核心业务。

短期、轻载、非关键或临时用电:

倾向成本:可考虑铝合金或小截面铜缆、PVC绝缘。控制初期投资,但需确保安全载流量。

人员密集或封闭空间(商业楼宇、地铁):

强制性能:必须使用低烟无卤(LSZH)电缆,成本再高也不能省。

存在电磁干扰的环境(数据中心、工厂自动化):

必须性能:使用屏蔽电缆,保证信号完整性和系统稳定。

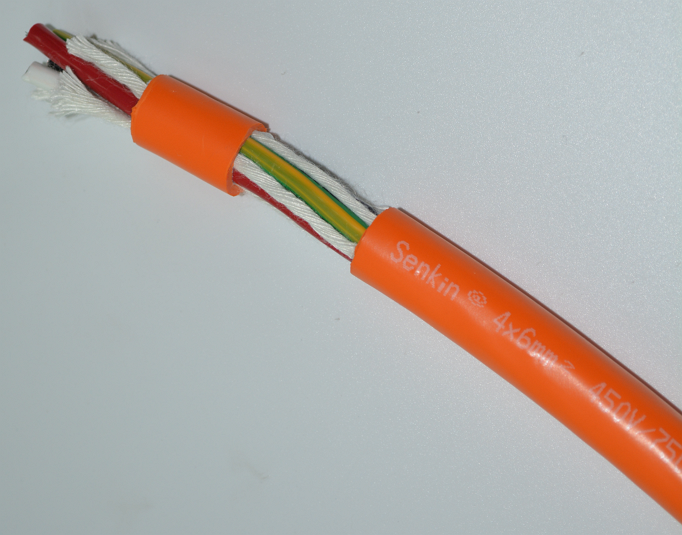

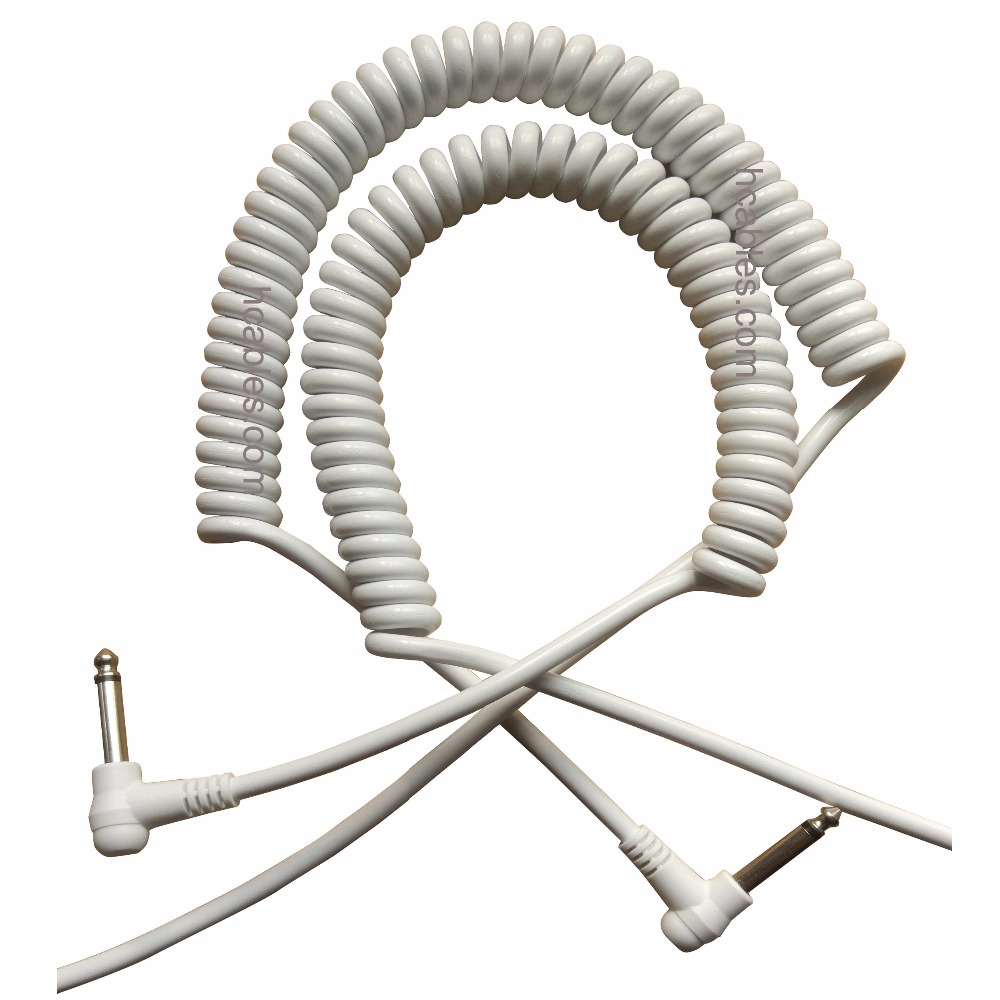

固定安装vs频繁移动:

固定安装可选用硬质导线;移动设备(如吊车、机器人)必须使用高柔性的橡胶电缆,虽贵但能避免频繁断裂。

4.实施具体措施

精确计算负载:避免“拍脑袋”放大截面,使用软件或标准进行精确计算,找到刚好满足需求且有余量的规格。

价值工程/替代方案:在满足同等性能前提下,寻找认证齐全的替代品牌或新材料方案。

分段优化:一个系统中,核心部分用高性能电缆,次要部分用经济型电缆。

考虑未来扩容:如果未来有扩容计划,适当放大截面可能比日后更换更省钱。

四、特种场景应用(以内窥镜模组为例)

1.先定“底线”:明确不可妥协的核心性能

应用场景 | 核心性能红线(不可妥协) | 非核心性能(可优化降本) |

医疗柔性内窥镜模组 | 1.弯曲寿命(≥100万次) | 1.非关键部位护套厚度 |

工业高清检测内窥镜 | 1.抗干扰性(适配工厂电磁环境) | 1.护套材质(PTFE→改性PVC,非极端环境可用) |

便携内窥镜模组 | 1.柔性(最小弯曲半径≤5mm) | 1.屏蔽结构(单屏蔽→双绞屏蔽,无复杂干扰场景) |

关键原则:核心性能需通过行业标准测试验证(如弯曲寿命、信号衰减、生物相容性),避免因“隐性缺陷”导致客户投诉或召回。

2.再找“空间”:成本优化的四大路径

(1)材料选型:“精准替代”而非“降级”

导体材料:在导电率、柔性达标的前提下,使用铜合金替代纯铜,成本可降低10%-20%。

绝缘/护套材料:根据环境需求选择改性材料,如非高温场景用改性PVC替代PTFE,成本可降低60%。

屏蔽材料:无强电磁干扰场景可用单屏蔽替代双屏蔽,成本降低25%。

(2)工艺优化:“精简冗余”而非“牺牲质量”

优化绞合节距,提升材料利用率8%-12%。

通过有限元分析合理减少护套厚度,材料用量可减少40%。

采用一体化成型工艺,提升连接可靠性并降低工序成本。

(3)供应链管理:“批量+协同”降低采购成本

批量采购可降低单价5%-10%。

在性能达标前提下,国产替代进口材料,成本可降低30%-40%。

与供应商协同优化设计方案,进一步降低成本。

(4)生命周期成本:“算总账”而非“看单价”

电缆总成本=采购成本+安装成本+维护成本+更换成本。

短期低价的线缆可能因寿命短、故障多导致长期成本更高。

关键动作:核算“单位使用时间成本”(总成本÷预期使用寿命),优先选择“单价略高但寿命更长、故障更少”的线缆。

3.性能-成本平衡决策表

决策步骤 | 操作内容 | 判断标准 | 示例(医疗柔性内窥镜线缆) |

列出性能指标 | 梳理电气、机械、环境、合规等性能要求 | 基于产品规格书+使用场景 | 电气:信号衰减≤0.1dB/m;机械:弯曲寿命≥100万次;环境:耐酒精消毒;合规:ISO10993 |

标注优先级 | 分为核心性能(P0)、重要性能(P1)、一般性能(P2) | P0:影响安全/核心功能;P1:影响使用体验;P2:可优化 | P0:弯曲寿命、生物相容性、信号衰减;P1:抗拉强度;P2:护套颜色、额外屏蔽 |

材料/工艺选型 | 针对不同优先级选择方案 | P0:用达标材料;P1:性价比方案;P2:精简方案 | P0:导体用镀锡铜合金;P1:抗拉用凯夫拉纤维;P2:取消额外屏蔽 |

成本核算 | 核算采购成本+生命周期成本 | 生命周期成本≤预算上限 | 采购成本降低18%,生命周期成本降低22%,符合预算 |

测试验证 | 对核心性能进行抽样测试 | 测试结果≥规格书要求 | 弯曲寿命120万次,信号衰减0.08dB/m,达标 |

4.特种场景避坑指南(内窥镜模组重点关注)

避免“为降本牺牲柔性”:确保弯曲半径≤5mm,适配频繁弯曲操作。

医疗场景不可省“生物相容性”:必须选择符合ISO10993的材料。

高清传输场景不省“抗干扰”:屏蔽效能需≥85dB(1GHz),保证图像清晰度。

工业场景不省“耐环境性”:选择耐温≥85℃、耐油等级≥IP65的线缆,减少维护频率。

五、总结建议

不要只看报价单:将电缆视为一项投资,而非简单的商品采购。

适度倾向于性能:在预算允许范围内,优先保障导电材料和绝缘材料的性能,因故障和能耗的隐性成本远超初期差价。

咨询专业人士:与有经验的电气工程师或电缆供应商技术代表合作,获取符合规范且性价比最优的方案。

平衡的智慧:在确保绝对安全并满足所有性能要求的前提下,通过科学分析,找到全生命周期内最经济的方案——通常不是“最便宜”的选项,而是“最合适、最可靠、长期来看最省钱”的选项。

如果需要针对具体产品(如某款柔性内窥镜模组、工业检测线缆)进行性能-成本测算,请提供以下信息以获取定制化方案:

应用场景(医疗/工业/便携);核心性能要求(弯曲寿命、信号类型、环境温度等);成本预算区间;年需求量。