时间:2025-12-24 预览:0

铝线替代铜线已在众多领域得到广泛应用,尤其是在高压输电、汽车轻量化及成本敏感项目中优势显著。替代的核心前提是遵循等效电阻原则(需将铝线截面积增大约1.6倍)并适配应用场景。其核心价值体现在成本降低与轻量化优势,同时需通过材料改良、连接技术优化等手段,弥补导电率、机械强度等固有短板。替代并非简单“以旧换新”,而是涉及材料、工艺、标准的系统性升级。在安全敏感、空间受限或高可靠性要求的场景中,铜线仍具有不可替代的优势。

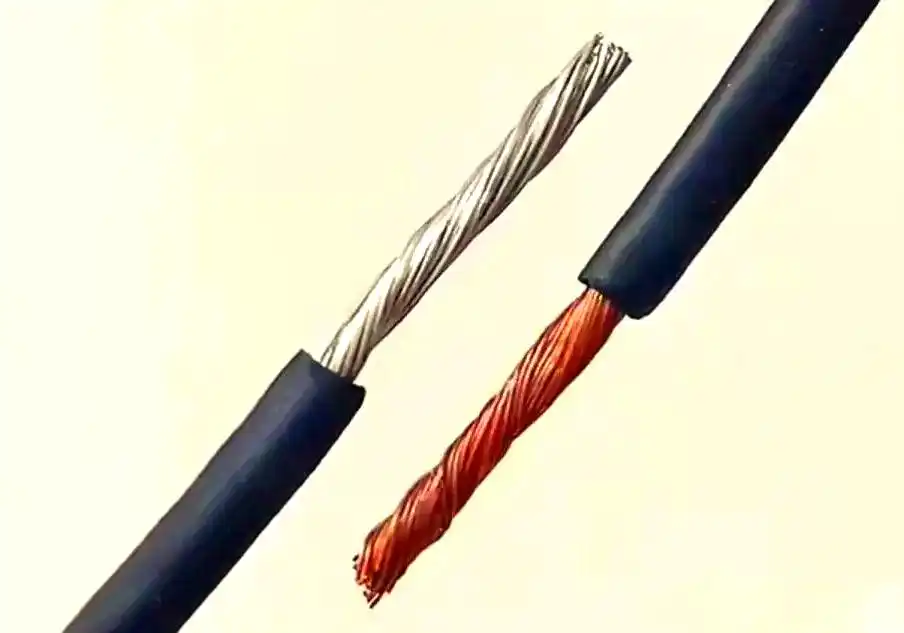

二、核心性能对比(铜线vs纯铝线)

参数 | 铜线 | 铝线 | 关键差异影响 |

导电率(IACS) | 100% | 61% | 铝线需增大1.6倍截面积以达同等载流量 |

密度(g/cm³) | 8.9 | 2.7 | 铝线重量仅为铜线30.3%,轻量化优势显著 |

抗拉强度(MPa) | 200-250 | 60-100 | 铝线机械强度低,易断裂需结构增强 |

价格(2025年,万元/吨) | 约7 | 约2 | 铝价为铜价30%-50%,成本优势明显 |

热膨胀系数(10⁻⁶/℃) | 16.5 | 23.1 | 铝线热胀冷缩更明显,连接部位易松动 |

载流量(同截面) | 100% | 约79% | 铝线载流量低,需大截面补偿 |

蠕变特性 | 低 | 高 | 长期负荷下易变形,影响连接可靠性 |

三、铝线替代的核心优势

1.成本显著降低

原材料成本:相同载流量下,初始成本降低40%-60%(铝价为铜价1/3-1/2);

运输安装成本:轻量化使运输费减少,架空线路塔架成本降低30%以上;

全生命周期:长距离输电等场景中,综合成本优势持续放大。

2.轻量化价值突出

相同载流量下,铝线重量比铜线轻30%-50%,在减重敏感领域作用关键:

新能源汽车:高压线束轻量化可提升续航约5%,降低能耗;

风电/光伏:减轻设备载荷,降低支撑结构设计要求。

3.资源与环保优势

资源储量:铝在地壳中含量约8%,储量丰富;铜仅0.01%,依赖进口;

回收利用:铝回收利用率高,再生铝能耗仅为原铝的5%,绿色环保。

4.特殊环境适应性

耐腐蚀性:表面形成致密氧化膜(Al₂O₃),碱性环境中耐腐蚀性优于铜;

极端温度:低温环境下性能稳定,适配北极等极端地区输电。

四、铝线替代的核心劣势

导电效率不足:导电率仅为铜的60%左右,同截面载流量更低,需增大截面积导致安装空间需求增加;

机械性能薄弱:纯铝抗拉强度低、抗疲劳性差,频繁弯折易断裂,小截面场景风险更高;

连接安全隐患:表面易形成绝缘性氧化膜,且热膨胀系数大,导致接头松动、电阻增大、发热起火;与铜直接接触易发生电化学腐蚀;

高频性能不佳:趋肤效应下电阻增大,信号损耗大,不适用于高频信号传输。

五、关键技术挑战与解决方案(四大技术支柱)

1.基础:材料改良(优化铝线核心性能)

高导铝合金:添加稀土(如钇)或镁、硅等元素(如AA-8000系列),导电率提升至58%-61%IACS,同时增强抗拉强度、抗蠕变性;

铜包铝线(CCA):外层15%-20%铜保证连接可靠性与可焊性,内层铝降低成本,适配高频应用;

钢芯铝绞线(ACSR):钢芯提供机械强度,铝导体负责导电,是高压输电主流方案。

2.核心:连接技术升级(解决安全隐患)

氧化膜处理:采用超声波压接、镀锡/镀铜端子,或涂抹导电抗氧化膏,破坏Al₂O₃绝缘层;

防腐蚀设计:使用铜铝过渡端子/双金属过渡片,避免电化学腐蚀;

蠕变抑制:采用低蠕变铝合金,配合扭矩控制压接工艺,确保长期连接稳定;

焊接保护:惰性气体(如氩气)保护焊接,防止氧化铝夹杂。

3.配套:工具与工艺标准化(保障实施一致性)

专用工具:使用铝合金线专用剥线工具,避免损伤导体;

标准流程:制定“剥线→涂抗氧化膏→插入专用端子→扭矩紧固→检查记录”SOP;

人员要求:安装人员需经专业培训,掌握铝线特性与操作规范。

4.支撑:设计与标准优化(拓展应用边界)

电气设计:按R=ρL/S计算等效截面积(铝线=铜线×1.6),载流量设计裕度比铜线高15%-20%;

散热优化:增大线径、采用空气/液冷技术、优化绕组结构,解决高温发热问题;

标准更新:明确铝合金导体载流量、连接器标准等(如GB、NEC规范),强化监理验收。

六、适用与不适用场景

高度适用场景

应用领域 | 典型场景 | 替代价值 | 技术要点 |

高压/特高压输电 | 35kV及以上架空线路 | 轻量化降塔架成本,长距离成本优势显著 | ACSR/AAAC绞线,增大截面 |

新能源汽车 | 高压线束、电池连接 | 减重30%-50%,提升续航、降低成本 | 高导铝合金,专用连接器 |

风电/光伏 | 发电系统电缆、汇流箱 | 降低成本60%+,减轻设备载荷 | 多层铝合金导体,耐扭转设计 |

临时供电 | 建筑施工、应急电源 | 低成本、易回收、短期使用 | 普通铝芯电缆,简易连接 |

低负荷长距离线路 | 农村电网、厂区外围 | 成本低、维护简单 | 增大截面,简化支撑结构 |

谨慎适用场景(需技术优化)

应用领域 | 核心挑战 | 解决方案 |

配电变压器 | 发热大、体积增加 | 增大绕组截面,优化散热,箔式绕组 |

电机绕组 | 高温蠕变、效率降低 | 高导铝合金,真空压力浸渍(VPI)绝缘 |

大型建筑母线槽 | 可靠性要求高 | 严格执行连接规范与验收标准 |

不建议替代场景

安全敏感领域:医院手术室、核电站、消防系统(铜线导电性与稳定性更优);

小截面导线(≤10mm²):机械强度不足,易断裂;

频繁弯折场合:移动设备、机械臂线缆(抗疲劳性差);

高频信号传输:趋肤效应导致信号损耗大;

密闭散热差环境:易因发热过高引发故障;

精密场景:电器内部线圈、电路板、汽车线束(空间有限,需最佳导电与焊接性能)。

七、技术发展趋势

材料创新:高导铝合金导电率目标突破63%IACS,开发铜铝复合、碳纤维增强铝导体,纳米涂层降低接触电阻;

工艺突破:混合键合技术使铜铝连接电阻降低50%,3D打印铝导体实现复杂结构定制,智能连接器带温度/电阻监测;

应用拓展:汽车低压线束(12V/48V)铝代铜加速(特斯拉、小米批量应用),电子设备充电器、工业伺服电机逐步采用铝绕组。

八、替代实施的关键原则与步骤

核心原则

等效电阻原则:确保替换前后线路电阻一致,避免电压降增大;

安全裕度原则:载流量设计裕度提升15%-20%;

连接优先原则:强制使用专用铜铝过渡端子,杜绝电化学腐蚀。

实施步骤

电气计算:确定等效铝线截面积(铜线×1.6);

方案设计:选择ACSR/高导铝合金/铜包铝等适配材料;

连接方案:选用专用端子、抗氧化膏、扭矩工具;

散热优化:结合场景采用增大线径、冷却技术等;

测试验证:完成温升、耐压、机械强度等性能测试。

铝线替代铜线是一项系统性工程,需从材料、连接技术、工艺标准、应用场景等多方面协同推进。目前替代已在高压输电、新能源、临时供电等领域大规模成功应用;而在低压入户线、精密电器、高频信号传输等场景,铜线因安全性、空间适配性等优势,仍将长期主导。未来随着高导材料与智能连接技术的进步,铝线替代的应用边界将持续扩大,但“场景适配+系统协同”仍是成功关键。