时间:2025-12-22 预览:0

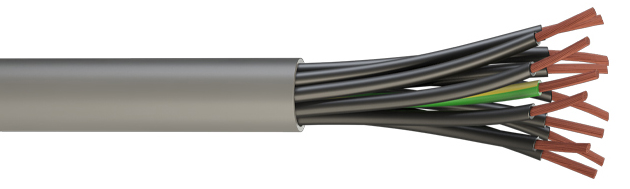

在电线电缆(尤其工业特种电缆、内窥镜细径电缆)的研发、选型、测试中,电阻特性是核心性能指标,直接影响信号传输稳定性、能耗、绝缘可靠性和使用寿命。

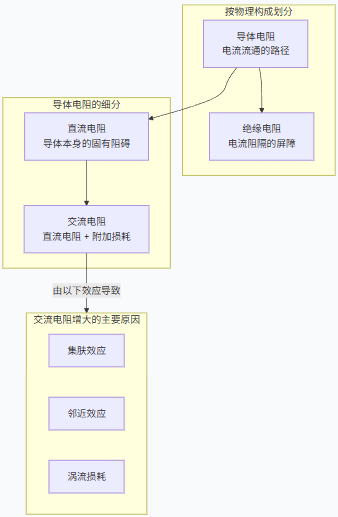

电线电阻:广义上指整根电线(含导体、绝缘层、屏蔽层等)在电流通过时的总阻碍作用,是「导体电阻+绝缘泄漏电阻+屏蔽层电阻」的综合体现(工程中通常重点关注导体电阻和绝缘电阻)。

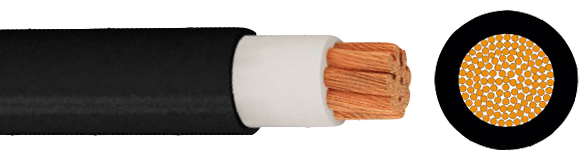

导体电阻:电线核心导电部分(铜、铝、合金等)对电流的阻碍作用,是电线电阻的主要组成部分(占比99%以上),直接影响导电效率和信号衰减。影响因素: 材料、长度、截面积、温度。根本原因: 自由电子在定向移动时与导体晶格原子发生碰撞。

绝缘电阻:电线绝缘层(PVC、PE、PTFE、硅橡胶等)对泄漏电流的阻碍作用,本质是绝缘材料的「泄漏电阻」,反映绝缘层的抗漏电能力(绝缘电阻越大,漏电风险越低)。

直流电阻(R₀):导体在「直流电流」通过时的电阻(无集肤效应、邻近效应影响),是导体电阻的「基准值」。特点: 电流在导体横截面上均匀分布。

交流电阻(Rₐc):导体在「交流电流」通过时的电阻(受集肤效应、邻近效应、趋肤深度影响),总是大于直流电阻,频率越高差异越显著。根本原因: 交流电产生的交变磁场在导体内部和周围引发了一系列附加效应,导致额外损耗,这些损耗等效为电阻的增大。

概念 | 本质属性 | 电流类型 | 核心作用 | 数值范围(典型值) |

导体电阻 | 导电部分的阻碍作用 | 直流/交流均可 | 决定导电损耗、信号衰减 | 铜导体:0.017Ω/km(20℃,1mm²) |

绝缘电阻 | 绝缘层的泄漏阻碍作用 | 直流(测试用) | 判断绝缘可靠性、抗漏电能力 | PTFE绝缘:≥10¹²Ω・cm(20℃) |

直流电阻 | 导体在直流下的电阻 | 直流 | 导体性能基准、能耗计算依据 | 与导体材质、截面、长度正相关 |

交流电阻 | 导体在交流下的电阻 | 交流(高频为主) | 高频场景损耗、发热计算依据 | 50Hz时比直流电阻大3%~5% |

电线电阻 | 整根电线的总阻碍作用 | 直流/交流均可 | 系统级性能评估(含导电+绝缘) | ≈导体电阻+绝缘泄漏电阻 |

(1)直流电阻(R₀)

定义:根据欧姆定律,导体在20℃(标准参考温度)下,对直流电流的阻碍作用,公式为:R0=ρ⋅SL其中:ρ=导体电阻率(Ω・mm²/m),L=导体长度(m),S=导体标称截面积(mm²)。

核心影响因素:①材质:铜(ρ=0.0172Ω・mm²/m)<铝(ρ=0.0283Ω・mm²/m)<合金(如镀银铜ρ≈0.018Ω・mm²/m);②温度:温度升高,电阻率增大(铜的温度系数α=0.00393/℃,即温度每升1℃,电阻增大0.393%);③截面积:截面积越大,电阻越小(内窥镜细径电缆需平衡「细径」与「低电阻」,通常采用多股绞合细铜丝);④加工工艺:绞合导体的电阻略大于实心导体(绞合导致电流路径变长),镀银/镀金可降低表面接触电阻。

测量标准:

工业电缆:GB/T3956-2008《电缆的导体》(等效IEC60228),采用「直流双臂电桥法」(精度±0.1%);

内窥镜细径电缆:因导体截面积小(通常0.01~0.1mm²),需用「微欧计」(分辨率10⁻⁶Ω)。

应用场景:

工业设备(数控机床、伺服电机):计算电缆长期运行的导电损耗,避免发热过载;

内窥镜模组:细径导体的直流电阻直接影响视频信号衰减(电阻越小,信号传输距离越长、画质越清晰)。

(2)交流电阻(Rₐc)

定义:交流电流通过导体时,因「集肤效应」和「邻近效应」导致电流分布不均,等效电阻增大的现象。

核心影响因素:①频率:频率越高,集肤效应越显著(电流集中在导体表面,有效导电截面积减小),交流电阻越大(例:50Hz时Rₐc≈1.03R₀,1MHz时Rₐc≈2~3R₀,100MHz时Rₐc≈5~10R₀);②导体结构:多股绞合导体的交流电阻比实心导体小(股数越多,表面积越大,集肤效应影响减弱);③邻近效应:多根导体并列敷设时,电流相互影响导致电阻增大(内窥镜电缆多为多芯绞合,需优化绞合节距减少邻近效应)。

关键公式(集肤深度):集肤深度δ(电流密度降至表面1/e的深度):δ=ωμ2ρ(ω=2πf,μ=导体磁导率);当导体直径d>2δ时,集肤效应显著,交流电阻快速增大(铜导体在50Hz时δ≈9.3mm,1MHz时δ≈0.2mm,因此细径内窥镜导体(d<0.1mm)在1MHz以下时,交流电阻与直流电阻差异较小)。

应用场景:

伺服电机电缆(高频PWM信号):需计算交流电阻以评估高频损耗,避免电缆发热;

内窥镜高清视频传输电缆(HDMI/USB3.0信号,频率1~10GHz):需优化导体结构(如镀银多股绞合),降低交流电阻,减少信号衰减。

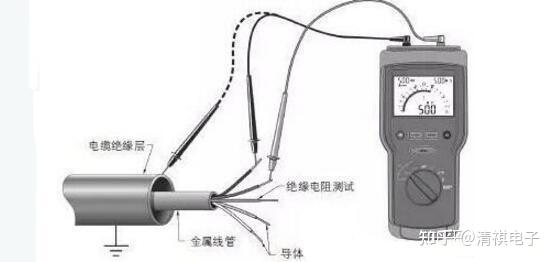

定义:绝缘层在直流高压下的泄漏电阻,反映绝缘材料的「纯净度」和「致密性」(绝缘电阻越大,说明绝缘层无杂质、无针孔,漏电电流越小)。

核心影响因素:①绝缘材料:PTFE(聚四氟乙烯)>硅橡胶>PE>PVC(内窥镜电缆常用PTFE,绝缘电阻高且耐温、耐化学腐蚀);②温度/湿度:温度升高(如工业设备高温环境)或湿度增大(户外应用),绝缘电阻显著下降(例:PVC绝缘在80℃时绝缘电阻仅为20℃时的1/10);③绝缘厚度:厚度越大,绝缘电阻越大(但需平衡电缆外径,内窥镜电缆绝缘厚度通常仅0.05~0.2mm,需通过材料升级保证绝缘电阻);④污染程度:绝缘层表面附着灰尘、油污或加工过程中残留杂质,会降低绝缘电阻。

测量标准与方法:

标准:GB/T14049-2018《额定电压10kV及以下架空绝缘电缆》、IEC60092-303(船舶/工业电缆);

仪器:兆欧表(摇表),测试电压根据电缆额定电压选择(工业电缆:500V/1000V;内窥镜低压电缆:250V);

要求:20℃时,绝缘电阻≥10¹²Ω・cm(PTFE)、≥10¹⁰Ω・cm(硅橡胶),且绝缘电阻随温度变化的衰减率≤50%(80℃时)。

应用场景:

工业设备电缆(如数控机床动力电缆):绝缘电阻低易导致漏电,引发设备故障或安全隐患;

医用内窥镜电缆:直接接触人体,绝缘电阻需满足YY/T0893标准(≥10¹¹Ω・cm),避免漏电伤害患者。

实际工程中的简化计算:电线总电阻≈导体电阻(直流/交流)+绝缘泄漏电阻(通常可忽略,因绝缘电阻是导体电阻的10⁶~10¹²倍);

仅在以下场景需考虑绝缘泄漏电阻:①高压电缆(额定电压>10kV);②长距离敷设电缆(如工业自动化生产线的拖链电缆,长度>100m);③医用/精密设备电缆(如内窥镜、传感器电缆,对漏电敏感度极高)。

导体电阻(直流/交流)决定导电效率和信号衰减,绝缘电阻决定安全可靠性。在工业特种电缆(数控机床、伺服电机)和内窥镜模组的研发、选型中,需根据实际场景(频率、温度、电压、空间限制),针对性优化导体结构和绝缘材料,同时严格遵循行业标准进行测试验证,确保产品性能达标。