时间:2025-12-15 预览:0

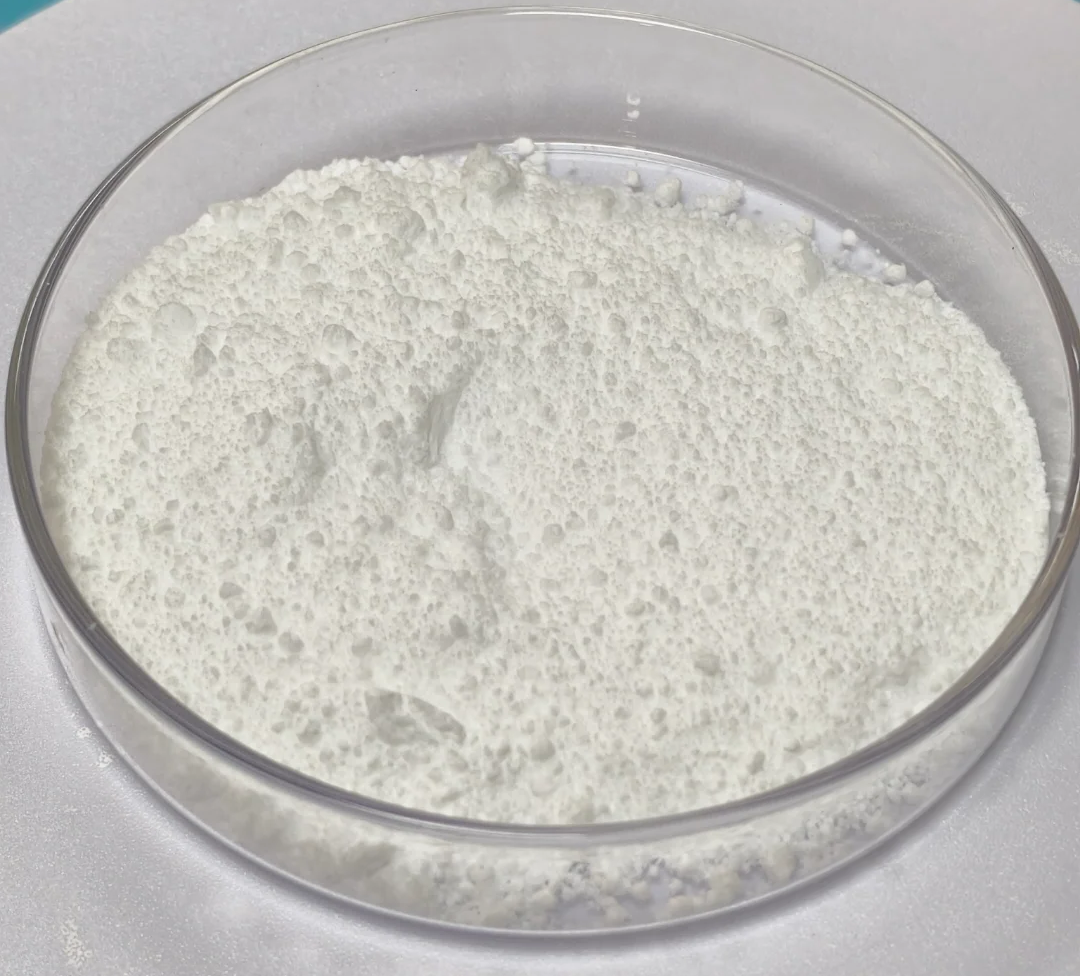

线缆外皮混炼硅橡胶是专为电线电缆外层护套设计的挤出型高温硫化硅橡胶(HTV),以甲基乙烯基硅橡胶(VMQ)生胶为基材,搭配补强填料、功能性添加剂及硫化体系,经精准混炼制成的固态弹性体材料。其核心价值在于兼顾优异的耐高低温性、电气绝缘性、阻燃性与挤出加工性,为线缆提供全场景的机械保护与环境防护,是特种电缆的关键配套材料。

性能类别 | 专用要求 | 典型指标 |

电气绝缘性 | 高绝缘电阻、低介电损耗,耐电晕、耐电弧,适配电缆导电安全需求 | 体积电阻率≥10¹⁴Ω・cm,介电常数≤3.0,耐电晕无击穿(10kV/1min) |

耐温性 | 宽温域稳定工作,适配不同极端环境 | 常规型-60℃~180℃(H级),高温型-60℃~250℃(C级+),短期可耐200℃+ |

阻燃性 | 低烟无卤、低毒,通过严苛燃烧测试,满足安全规范 | 符合UL94V0/IEC60332-1(成束燃烧),ULVW-1/FT1/FT4(单根燃烧) |

机械性能 | 抗撕裂、耐磨损、高弹性,应对敷设与使用中的机械应力 | 拉伸强度≥6.0MPa,断裂伸长率≥300%,撕裂强度≥20kN/m,邵氏A硬度40~80 |

耐环境性 | 抗臭氧、耐紫外线、耐酸碱盐雾,适应户外/工业恶劣环境 | 臭氧老化(50pphm,40℃,96h)无龟裂,耐矿物油/动植物油/弱酸弱碱 |

加工性能 | 熔体强度高、挤出膨胀率低,适配连续高速生产,表面光洁度好 | 挤出膨胀率≤35%,线径公差±0.1mm,挤出速度5~20m/min,表面无气泡、无毛刺 |

主流:甲基乙烯基硅橡胶(VMQ),乙烯基含量0.05%~0.3%,通过调整含量控制交联密度与力学性能,适配常规-高温场景。

超高温场景(250℃+):采用含苯基硅橡胶,提升热稳定性与耐辐射性,适配航空航天、高温电炉等极端环境。

2.补强体系(核心提升机械强度)

主力填料:气相法白炭黑(40~55份),提供基础强度与抗撕裂性;

优化搭配:与沉淀法白炭黑并用,或选用表面改性填料,兼顾挤出表面光洁度与加工流动性。

3.阻燃体系(关键安全指标,无卤环保导向)

阻燃类型 | 核心成分 | 优势与应用场景 | 添加量范围 |

铂金协同体系 | 铂金化合物+三聚氰胺氰尿酸盐(MCA) | 阻燃效率高,低烟低毒,适配高端线缆(如航空、新能源汽车) | 5~20份 |

金属氢氧化物体系 | 氢氧化铝(ATH)、氢氧化镁(MDH) | 无卤环保,通过分解吸热阻燃,适配通用工业线缆 | 100~200份 |

碳系体系 | 炭黑、膨胀石墨 | 燃烧形成致密炭层,提升阻燃持久性,适配厚壁线缆 | 10~30份 |

4.交联体系(适配电缆生产工艺)

主流:过氧化物硫化(双-2,5),分解产物挥发性好,对铜导体无腐蚀,适配常规线缆连续生产;

高端场景:铂金加成硫化,无副产物、硫化速度快,适配薄壁、高洁净度线缆(如医疗设备、精密电子线缆),但成本高,需规避“铂金中毒”问题。

5.特殊助剂(功能强化)

耐热助剂:氧化铁、铈化合物、二氧化钛,抑制高温下硅氧主链氧化降解;

加工助剂:羟基硅油(4~12份)、六甲基二硅氮烷(1~3份)(结构控制剂),内脱模剂,保障胶料存放稳定性与挤出光洁度;

偶联剂/脱模剂(0.5~2份):提升填料分散性与成型脱模效率。

1.混炼胶生产(材料厂端)

步骤 | 关键参数与要求 |

基胶+填料混炼 | 温度≤35℃(防提前硫化),混炼10~15分钟,确保白炭黑与助剂均匀分散 |

停放熟化 | 室温停放24小时以上,让填料充分浸润基胶,稳定胶料性能 |

加硫化剂混炼 | 开炼机/密炼机中加入过氧化物/铂金硫化剂,均匀混合,避免局部焦烧 |

检验出厂 | 检测硬度、拉伸强度、挤出性能,合格后以块状/片状供应 |

2.线缆护套加工(线缆厂端)

步骤 | 关键参数与要求 |

胶料准备 | 采购无硫化剂混炼胶,室温回温至柔软状态 |

返炼加硫 | 开炼机/密炼机返炼,精准添加硫化剂,混炼均匀(温度≤40℃) |

挤出包覆 | 挤出机温度分布:进料段60~80℃、塑化段80~100℃、机头100~120℃;螺杆转速15~30rpm,通过渐变式流道模具包覆线芯 |

连续硫化 | 去除低分子物,提高性能稳定性,热空气硫化(主流,200~450℃,数十米通道)/盐浴硫化(高效光滑)/蒸汽硫化(从内向外加热,速度快),时间1~5分钟 |

冷却收卷 | 水槽/空气冷却定型,收线机整齐收卷,控制线径公差 |

可选后硫化 | 180℃×2~4小时,去除低分子挥发物,提升性能稳定性(适配高端/厚壁线缆) |

应用行业 | 典型线缆类型 | 核心使用需求 |

新能源汽车 | HV电缆、充电电缆 | 耐高低温(-40℃~150℃)、耐油、抗电磁干扰、低烟无卤阻燃 |

风电行业 | 风电引接线 | 耐低温(-50℃)、抗扭转、耐老化、适应机舱潮湿/振动环境 |

轨道交通 | 机车控制电缆、牵引电缆 | 耐振动、耐油污、阻燃低毒、耐候性强 |

冶金工业 | 高温电炉电缆、轧机电缆 | 长期耐180℃高温、耐磨损、抗机械疲劳 |

航空航天 | 飞机内部布线、发动机周边线缆 | 轻量化、耐高低温(-60℃~200℃)、耐航空燃油、低烟低毒 |

家用电器 | 电饭煲/烤箱内部连接线 | 耐150℃高温、安全无毒(符合FDA标准)、绝缘可靠 |

特种装备 | 电焊机电缆、矿用电缆 | 抗撕裂、阻燃、耐潮湿/盐雾 |

标准代号 | 标准名称 | 适用范围 |

GB/T5013.3-2008 | 额定电压450/750V及以下橡皮绝缘电缆第3部分:耐热硅橡胶绝缘电缆 | 低压硅橡胶绝缘/护套电缆 |

IEC60245-1 | 橡皮绝缘电缆第1部分:一般要求 | 硅橡胶电缆耐热等级分类(YGM型) |

T/FSI036-2020 | 电动汽车高压电缆用硅橡胶混炼胶 | 新能源汽车高压电缆专用材料 |

Q/320481SS103-2010 | 额定电压0.6/1kV以下硅橡胶绝缘硅橡胶护套(阻燃、耐火)电缆 | 中压阻燃/耐火硅橡胶护套电缆 |

UL3122 | 玻璃纤维编织硅橡胶绝缘电线 | 高温环境电器内部布线 |

UL62/UL758 | 软线/设备布线标准 | 北美市场线缆护套材料合规要求 |

对比维度 | 线缆外皮专用混炼硅橡胶 | 普通混炼硅橡胶 |

加工性能 | 挤出性能优化,熔体强度高、膨胀率低,适配连续高速挤出生产 | 通用加工性,挤出稳定性与速度不及专用胶 |

机械性能 | 强化抗撕裂、耐磨性,应对线缆敷设/使用中的机械应力 | 侧重基础弹性,抗撕裂/耐磨性能较弱 |

配方设计 | 添加专用抗老化剂、阻燃剂、加工助剂,适配户外/工业恶劣环境 | 通用配方,功能性添加剂较少,耐候/阻燃性不足 |

规格多样性 | 提供40~80邵氏A硬度,含阻燃、耐油、导热等功能型配方 | 规格单一,功能型配方较少 |

按工作温度选型:常规场景选180℃(H级),高温设备选200℃型,极端环境(如航空、电炉)选250℃+(C级)苯基硅橡胶配方;

按使用环境选型:户外场景选耐候型,油污环境选耐油型,人员密集场所(如地铁、楼宇)选低烟无卤阻燃型(UL94V0);

适配加工设备:根据挤出机螺杆长径比、硫化方式(热空气/盐浴/微波)选择对应加工流动性的胶料;

核对标准合规:新能源汽车电缆需符合T/FSI036-2020,出口产品需满足UL/IEC标准;

平衡成本与性能:气相法白炭黑/铂金阻燃体系性能更优但成本高,通用场景可选择ATH/MDH无卤阻燃体系。

线缆外皮混炼硅橡胶通过专用配方设计(强化阻燃、耐温、加工性)与精准工艺控制,成为特种电缆在极端环境下安全运行的核心保障。随着新能源、轨道交通、风电、航空航天等行业的快速发展,其在高要求场景的应用持续拓展,逐步成为高端线缆护套材料的首选。其核心竞争力在于“宽温域稳定+安全阻燃+可靠防护”的综合优势,为线缆提供长效、耐用的“保护外衣”。