时间:2025-12-06 预览:0

伺服电机动力电缆是连接驱动器与电机的“能量大动脉”,负责传输高频、大电流的PWM驱动信号。其工作环境苛刻(动态弯曲、电磁干扰、油污高温),一旦发生故障,轻则导致电机抖动、过流报警、精度丧失,重则引发驱动器炸机、系统瘫痪或安全事故。

本文将系统梳理伺服电机动力电缆的常见问题、深层成因、诊断流程,并给出针对性的预防与解决方案,为保障电力系统稳定运行提供全流程解决方案。

一、常见问题分类及典型现象

(一)绝缘损坏与短路/接地故障

核心现象:驱动器频繁报“过流”“对地短路”“IGBT 故障”等严重警报,断路器自动跳闸,部分场景下伴随爆裂声或焦糊味,电缆外皮可能出现鼓包、碳化痕迹。

诱发因素:

机械损伤:电缆在敷设或使用中被割破、碾压,导致绝缘层破裂,引发相间或对地短路;

长期过热:电缆过载运行、散热不良,或选型时线径过细,致使绝缘层老化、碳化;

电应力腐蚀:高频 PWM 电压产生的高频尖峰(电压反射现象)持续冲击绝缘薄弱点,引发局部放电,加速绝缘老化(伺服动力电缆特有问题);

环境侵蚀:加工环境中的切削液、油污渗入,或酸碱等腐蚀性物质接触电缆,腐蚀绝缘层。

(二)断芯(断路)故障

核心现象:电机缺相运行,表现为剧烈抖动、异响、输出动力不足,驱动器报“电机缺相”或“编码器错误”(伴随失速现象);万用表检测显示芯线间歇性断路,严重时电机直接无法启动。

诱发因素:

疲劳断裂:拖链应用中,电缆弯曲半径过小或未选用高柔性电缆,导体因金属疲劳断裂,多发生在弯曲节点;

外力拉断:安装时受力过大,或设备运行中电缆长期承受拉力;

连接失效:端子压接不良、螺丝松动,导致接触点发热氧化,最终烧断芯线。

(三)接触不良与过热

核心现象:电缆接头、端子处异常发热,颜色变深(氧化变色),常出现间歇性故障,驱动器报不定时过载,电机供电稳定性差。

诱发因素:

压接问题:端子压接不牢、虚接,导致接触电阻增大;

环境腐蚀:潮湿、腐蚀性环境中,接头金属部分发生氧化腐蚀;

振动松动:设备运行振动导致接线螺丝松动,加剧接触不良。

(四)电磁干扰(EMI)问题

核心现象:同一电柜或邻近的敏感设备(如编码器、传感器、PLC)工作异常,出现通信中断、测量值跳动;电机运行抖动、转速忽高忽低,数控机床等设备加工尺寸精度下降,伺服系统自身可能无直接报警,但整个控制系统稳定性受损。

诱发因素:

屏蔽缺失:未使用屏蔽电缆或屏蔽层破损,动力电缆传输的高频 PWM 脉冲形成强电磁干扰源,像天线一样辐射干扰;

接地不当:屏蔽层未正确端接或两端悬浮,无法有效泄放高频干扰电流;

布线违规:动力电缆与编码器信号线等弱电电缆近距离平行敷设,强电磁场干扰弱电信号传输。

(五)电压反射与过冲

核心现象:长距离传输时,电机端电压远高于驱动器输出电压,导致电机绝缘承受过高压力,长期使用会损坏电机绝缘,引发驱动器过压保护。

诱发因素:

电缆过长:当电缆长度超过驱动器允许范围(通常几十米以上),受行波反射影响,电机端会出现电压加倍现象;

阻抗不匹配:普通电缆与伺服系统的波阻抗不匹配,进一步加剧反射问题。

(六)选型与敷设适配不当

核心现象:电缆短期使用即频繁故障,如小线径电缆长期发热、普通电缆在低温环境下变硬脆裂、长距离传输时电机启动无力。

诱发因素:

选型失误:用普通电机动力电缆(如 YZ、YC 等)替代伺服专用屏蔽电缆,或电流、电压等级不足;动态应用场景未选用高柔性导体电缆;

敷设不规范:弯曲半径过小造成内部结构损伤,与强干扰源(如变频器)距离过近,高温、腐蚀区域未做防护。

二、问题成因深度剖析

(一)选型致命错误

这是引发电缆故障的首要原因。部分用户为降低成本,选用普通动力电缆替代伺服专用电缆,忽略了伺服系统高频、高干扰环境的特殊需求;未根据电机功率、运行环境(高温、低温、油污、高频运动)选择适配的电缆类型,如拖链场景用固定敷设电缆、高温环境用普通 PVC 绝缘电缆,导致电缆先天“适配不足”。

(二)安装工艺不规范

安装过程中的细节缺失是故障高发诱因:屏蔽层处理错误(单端/双端接地选择不当或未接地),无法发挥抗干扰作用;动力电缆与编码器等弱电电缆未隔离走线,违反“强电弱电分离”原则;弯曲半径过小、电缆固定过紧,导致内部导体和绝缘层受损;接头安装时压接不牢、焊接温度过高,损坏端子或屏蔽层。

(三)环境应力持续影响

电缆运行环境的恶劣条件加速故障发生:高温环境直接加速绝缘材料老化;油污、化学品腐蚀电缆外皮和接头,破坏防护结构;潮湿环境导致接头金属氧化、绝缘电阻下降;低温环境使普通电缆失去柔性,易脆裂。

(四)系统设计考虑不周

系统设计阶段未充分评估电缆传输需求:电缆长度远超驱动器允许范围,且未采取抑制电压反射的措施;未根据电机功率核算线径,导致电缆长期过载运行;布线规划不合理,使电缆长期承受机械应力或电磁干扰。

三、预防与解决措施

(一)严格正确选型,筑牢安全基础

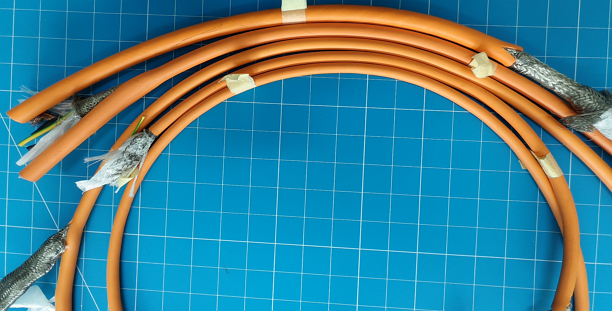

必须选用“伺服电机专用屏蔽动力电缆”,核心选型标准如下:

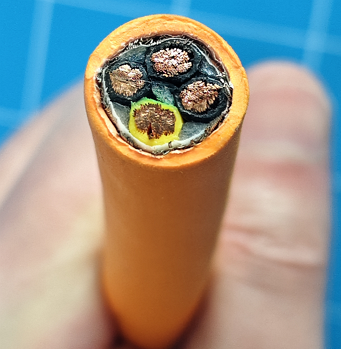

结构设计:采用对称三相结构(三根相线U/V/W和地线PE对称排列),减小寄生电感;

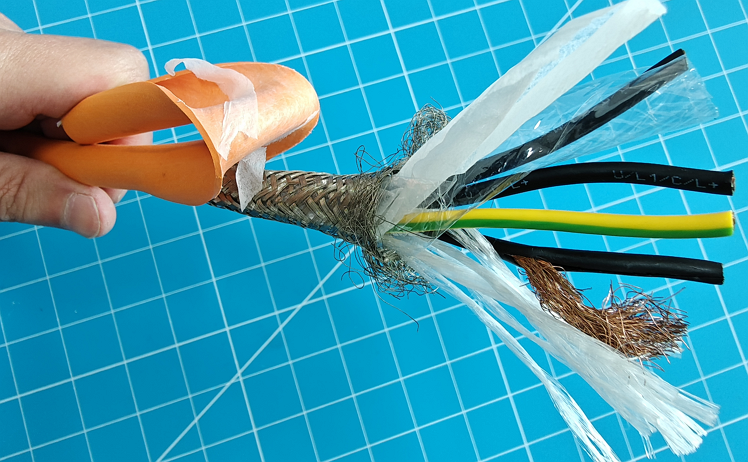

屏蔽性能:铜丝编织或铝箔 + 铜丝编织组合屏蔽,屏蔽层覆盖率≥85%(电磁干扰严重场景建议≥90%);

柔性要求:拖链应用需选用导体为多股细绞合、含抗拉元(如凯夫拉纤维)的高柔性电缆,弯曲寿命≥1000万次;

材质适配:绝缘层选用耐高频高压材料(如特氟龙、交联聚乙烯 XLPE),高温场景优先选耐 125℃材质;外护套选用耐油、耐磨材料(如PUR),油污环境专用;低温环境选用耐低温柔性电缆;

线径核算:按电机功率匹配线径,如2kW电机选1.5mm²铜芯电缆,5kW电机选2.5mm²铜芯电缆,载流量预留20%-30%余量,避免过载发热。

(二)规范安装与布线,规避工艺风险

强电弱电分离:动力电缆与编码器/信号电缆必须分开走线槽,平行间距≥30cm,交叉时呈90°垂直交叉,杜绝干扰传导;

屏蔽层正确接地:驱动器端用360度金属卡箍或插头屏蔽壳,将屏蔽层大面积、低阻抗连接到驱动器PE母排或专用接地端(接地电阻≤1Ω);电机端通常剪断屏蔽层并做绝缘处理(悬浮),避免形成接地环路,具体需参照驱动器手册;

控制弯曲半径:动态应用中,电缆最小弯曲半径≥7-10倍电缆外径,避免急弯和对折;

合理固定与留余:电缆两端牢固固定,中间预留5%-10%长度余量,缓冲设备运行时的拉力,避免应力集中在接头处;

接头规范安装:选用伺服专用防水防爆接头(如M12系列),接触件优先镀金材质;压接用专用压接钳,焊接温度控制在260℃以内、时间≤3秒;接头处用热缩管密封,做好防水防尘处理。

(三)针对性解决特殊问题

长距离传输解决方案:查阅驱动器手册确认最大允许电缆长度;超过50米时,在驱动器输出端加装输出电抗器或dv/dt滤波器,平滑电压波形、抑制反射和尖峰;超长距离或高干扰要求场景,加装正弦波滤波器,将PWM波滤波为近似正弦波;适当增大电缆线径,减少电压降;

环境防护强化:高温区域远离电机热源,电缆表面可加隔热护套;腐蚀、油污环境定期清理电缆表面,选用耐腐蚀护套电缆;潮湿环境加强接头密封,定期检查绝缘状态。

(四)建立定期维护机制,防患未然

温度监测:定期用热像仪或点温仪检测电缆接头、本体温度,发现异常发热及时排查;

目视检查:定期检查电缆外皮有无破损、变形、鼓包,屏蔽层有无裸露,接头有无氧化变色;

电气检测:用兆欧表定期测量绝缘电阻(正常应≥100MΩ,低于50MΩ需及时处理);测量各相线(U/V/W)之间及对屏蔽层的绝缘电阻,确保无漏电;

紧固检查:定期检查接线端子的紧固力矩,防止振动松动;

故障预判:对比不同时期的绝缘电阻值、温度数据,预判电缆老化趋势,提前更换老化严重的电缆。

四、故障诊断流程(安全优先原则)

断电验电:彻底切断电源,并用验电设备确认无电,避免检修过程中触电;

外观检查:全面查看整段电缆及接头,有无烧灼、破损、变形、鼓包、焦糊痕迹,初步判断故障范围;

断开连接:从驱动器和电机端同时拆下电缆,避免系统其他部件干扰检测结果;

电气测量:

通断测试:用万用表测量U/V/W/PE四根芯线的导通状态,判断是否存在断芯;

绝缘电阻测试:用兆欧表分别测量各相线对其他线及屏蔽层的绝缘电阻、各相线之间的绝缘电阻,确认是否存在绝缘失效;

屏蔽连续性测试:测量屏蔽层是否贯通,判断屏蔽层是否断裂;

替换测试:用确认完好的同型号伺服专用电缆替换疑似故障电缆,若系统恢复正常,则可确诊原电缆故障。

伺服电机动力电缆的核心要求是“抗干扰、耐高频、柔且韧”,其选型、安装、维护的规范性直接决定伺服系统的稳定性和使用寿命。绝不能将其等同于普通动力电缆,投入资金选用优质专用电缆、规范安装工艺、建立定期维护机制,本质是为整个伺服系统购买“安全保险”。通过本文所述的问题识别、成因分析、预防措施及诊断流程,可有效降低电缆故障发生率,避免灾难性故障和难以排查的随机干扰,保障生产的连续性和稳定性。